随着整个工业领域的技术进步与实际需求,自20世纪80年代以来,镍基耐蚀合金比早先已得到较广泛的应用,包括在海水这样并非苛刻的介质中大量使用,目的在于设备的可靠性及降低维护成本。鉴于大规模工业生产的连续性,目前选择在腐蚀场合应用的结构材料时,不仅要考虑成本,而且还要考虑设备容易。维护、停止操作时间短、使用寿命长(不少于20年)、可靠性高。因此,具备多种优越性能的镍基耐蚀材料的研究、应用范围与使用量呈不断上升的势头。

多年应用已表明,镍合金是最能适应各种严酷环境的优良耐蚀材料,有时是唯一可供选择的品种。近年,化工生产工质复杂并强调环境净化,因而选择具有足够耐蚀性能的工程材料已愈发困难。不锈钢曾经适应的地方,现在由于操作温度和工作压力的不断提高、再循环造成化学浓度的升高以及使用卤族基之类的侵蚀性更强的介质,使腐蚀问题更为严重。加之现代结构材料必须能耐包括应力腐蚀在内的各种形式的腐蚀,这往往限制了其他合金材料(钛合金、铜合金等)的应用。最终的选择常常不得不考虑使用有更高耐腐蚀性能的镍基耐蚀材料。如在中等浓度的氯化氢沸腾溶液中,316不锈钢的腐蚀速率要高过Hastelloy G3 镍基合金4个数量级以上。

近年来,随着石油与天然气勘探开发技术的深入发展,我国石油钻井进尺已排列世界第三,这使得与油、气井安全可靠性和使用寿命密切相关的油井管的需求量逐年递增,目前已超过了120万吨/年,年耗资高达100多亿元人民币。面对这一潜力巨大的市场,专业科研机构该如何发挥特长,引导、推动其持续健康稳定地向前发展?作为保证钻井、完井和采油(气)安全可靠性以及油(气)井使用寿命的重要基础,油井管在石油勘探开发中具有举足轻重的作用。多年的实践和研究已清楚地表明,油田在油井管使用和管理过程中遇到的许多问题,不仅涉及油井管本身的质量和性能,而且还与油、气井工程密切相关,必须尽快走出把油井管问题单纯看成一个管子问题的误区,站在系统工程的高度,努力寻找从根本上系统解决油井管深层次问题的办法。镍基合金由于具有优良的耐腐性能,必将成为以后油井管材的首选合金,但是镍基合金由于合金度很高,且变形抗力高,管材的成型只能采用热挤压方式。而国内对热挤压的研究主要集中在铝合金、镁合金等轻质金属,由于合金的材料学特征不同,其难度远远小于镍基合金的热挤压。因此,有必要建立镍基合金材料学特性与热挤压工艺的关联,为镍基合金管材的国产化提供一定的技术支持。

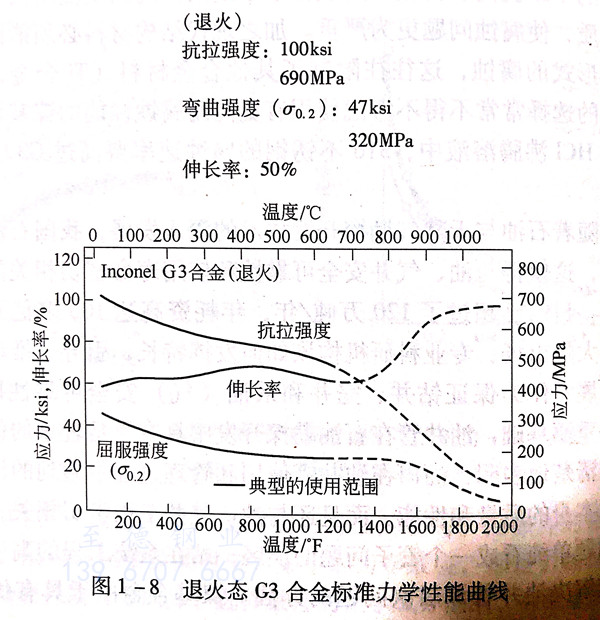

Hastelloy G3 合金是一种以Ni-Cr-Fe为基础并添加一定量钼、铜的耐蚀合金,并同时加入其他微量元素以提高其抗HAZ(热影响区)腐蚀的能力以及改善焊接性能。较高的铬含量使 哈氏G3合金在氧化性酸及腐蚀环境中表现出较好的抗腐蚀性,同时由于镍和铜元素的作用,其对还原性介质也具有较好的耐蚀性。较低的碳含量使其抗晶间腐蚀能力提高,而Mo元素的加入提供了优良的抗局部腐蚀能力。因此,Hastelloy G3合金被广泛应用于磷酸、硫酸工作环境,如烟气脱硫系统,蒸汽发生器传热装置,造纸、纸浆工业等。近年来石油天然气等能源工业的发展,对合金在高温高氧化腐蚀环境下的性能提出了较高要求,镍基合金G3以优异的耐腐蚀能力,良好的加工性能以及较高的强度恰好满足这一要求。图1-8为Spe-cial Metals公司退火态Hastelloy G3合金标准力学性能曲线。对于G3合金的管材目前我国还不能完全工业化生产,主要因为 Hastelloy G3合金可加工的温度范围很窄,高温热塑性较差,无法采用热轧或热穿孔方法实现,必须通过热挤压工艺进行加工,由于Hastelloy G3合金并没有析出强化机制,所以为了提高管材的强度,往往采用多道次冷加工的方式使合金强度升高,但冷加工工艺控制同样难度较大。

20世纪70年代Haynes公司利用氩氧脱碳冶炼技术,发明了Hastelloy G3合金,不需要加入铌和钽来就可以将碳含量控制在非常低的水平。G3合金主要应用于酸性油气开采和磷酸生产蒸汽发生器中。目前国外除了Haynes公司,主要有美国特殊钢公司、日本住友金属公司、德国V&M公司研究和生产Hastelloy G3合金。这些公司对Hastelloy G3合金的研究较早,具有多年的开发和生产经验,对合金的冶炼、冷热加工技术掌握得比较充分,但是由于技术封锁和保密等原因,对Hastelloy G3合金的冶炼、成型技术的报道很少。而有关G3合金在腐蚀环境下的耐蚀性能方面的研究则有报道。如Hibner等人的研究结果表明,冷加工强化型的镍耐蚀合金中,G3合金的耐蚀性能优于825、028合金。Hastelloy G3合金在温度为220℃,pH=3.3,氯离子浓度为15.175%,硫化氢和二氧化碳分压均为2.1MPa的腐蚀环境中,仍表现出良好的腐蚀性能。此外,Hibner等人还研究了Hastelloy G3合金晶粒尺寸大小对其在墨西哥湾模拟酸性溶液(25%NaCl+1.03MPa H2S+1.03MPa CO2,温度为218℃)中的耐应力腐蚀开裂和晶间腐蚀的影响。慢应变速率腐蚀试验结果表明,G3合金断面收缩率和伸长率均大于92%且不出现二次裂纹,G3合金表现出良好的抗应力腐蚀开裂能力。当晶粒度从6~7.5级变化到4~5.5级时,对其抗应力腐蚀开裂的影响很小。晶间腐蚀试验表明,G3合金的腐蚀速率大约为0.27~0.36mm/a,明显低于化工过程最大容许腐蚀速率(0.61mm/a),晶粒度对晶间腐蚀的影响也很小。Thompson等人采用循环动电位扫描法研究了G3合金氯离子含量为100g/L、温度为50℃的酸性溶液中的点蚀行为,结果表明,Hastelloy G3合金的点蚀电位为0.59V,当电位超过此值时,腐蚀电流迅速增大,耐腐蚀性能大大降低[10].国内由于高酸性油气田的开采,对G3耐蚀合金的需求量很大,国内已经有几家单位对该合金进行了相关的研究开发工作。采用真空感应炉进行了G3合金的冶炼,对其高温热变形行为、第二相析出及溶解行为进行了研究,采用热挤压和离心铸造方法试制了ф133mmx16mm的荒管,并采用冷加工方法对其进行了强化。研究结果表明,锻态G3合金的高温塑性差、变形区间窄,变形温度低于1150℃时,合金中含有一定数量的碳化物和析出相,从而热塑性较差,随着热变形温度升高,第二相(M,C、M23C6和σ相)溶解,合金塑性逐渐提高,当温度高于1220℃时,合金晶粒长大明显,造成热塑性降低,因此锻态G3合金在1150~1220℃的高温热塑性好,是比较合适的热变形温度。张春霞、严密林等人对Hastelloy G3合金在含二氧化碳、硫化氢、氯离子腐蚀性环境中的电偶腐蚀、钝化膜的行为进行了研究。陈长风等人采用XPS技术对G3合金在CO2、H2S环境中不同温度、不同压力下的钝化膜进行了研究,研究结果表明,Hastelloy G3合金在2MPa CO2、3MPa H2S、温度为130℃的环境下服役时,合金表面形成一层具有双层结构的钝化膜,钝化膜表层主要为Cr(OH)3,内层主要组成为Cr2O3、Fe3O4及各种合金元素,钝化膜为双极性n-p型半导体特征,当介质温度、压力逐渐升高(3.5MPa CO2、3.5MPa H2S、温度为205℃)时,钝化膜为三层结构,外层主要是硫化物,过渡层含有较多的氢氧化物和金属硫化物,内层主要是氧化物和金属单质。随着介质压力和温度的升高,钝化膜内的金属氧化膜向金属硫化膜转变,导致合金的耐蚀性能降低。崔世华等人研究了高温高压二氧化碳、硫化氢环境中二氧化碳、氯离子浓度、pH值对合金腐蚀行为的影响。结果表明,镍基合金在腐蚀介质中,容易形成闭塞腐蚀微电池,氯离子出现后,氯离子容易扩散到闭塞腐蚀微电池内部,并与金属离子形成化合物,发生阳极反应,阳极反应破坏了钝化膜的形成,加速了腐蚀行为的进行,降低了合金的耐腐蚀性能。腐蚀介质pH值增大时,合金的自腐蚀电位降低(电位负移),腐蚀电流逐渐升高,钝化膜的稳定性受到破坏,合金的耐蚀性能逐渐降低。