氯离子、硫化氢、二氧化碳是油、气开采井下的介质环境,在这种环境下服役的材料, 既需要耐此环境引起的应力腐蚀又要求具有较高的屈服强度(屈服强度水平在 758~1103 MPa),井下部件或装备(如管件、壳(盒)体和阀门)主要使用固溶强化的镍基耐蚀合金,其屈服强度通过冷加工达到所要求的水平。对于需焊接和厚壁部件(如管件、安全阀、管道吊钩)难于进行低成本的均匀冷加工,则采用沉淀强化的镍基耐蚀合金制造。

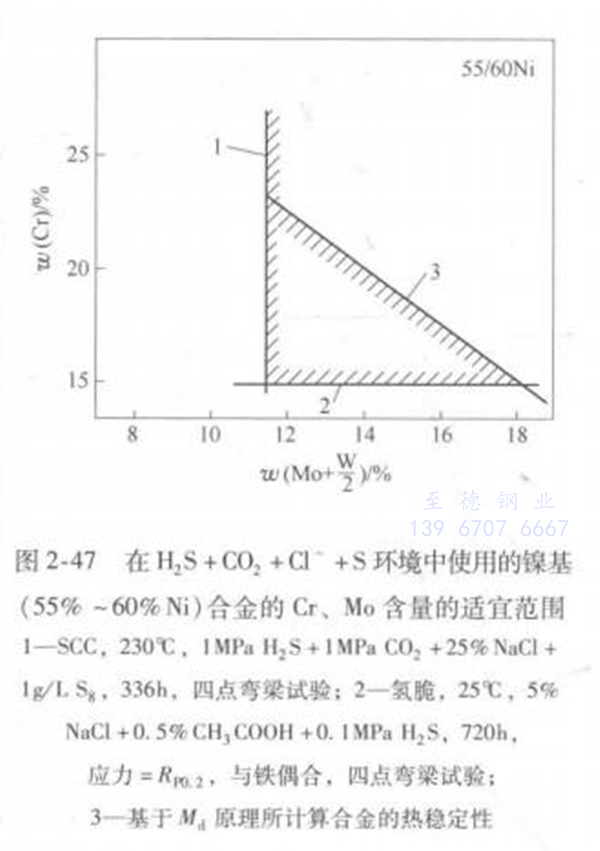

氯离子、硫化氢、二氧化碳、硫的腐蚀环境对固溶强化耐蚀合金的应力腐蚀的影响十分复杂,包括温度、pH值,各个成分含量及交互作用等,概括起来是氯离子、硫化氢、硫等加速了镍基合金的应力腐蚀,而二氧化碳稍具缓蚀作用;介质温度的提高和酸度增 加(pH值下降)增加了合金对应力腐蚀的敏感性。针对酸性气井的介质环境,在 20%NaCl + 0. 5% CH3COOH +10atm H2S + 10atm CO2 + Ig/L S8(latm = 1. 01 x 105Pa)中评价了镍基耐蚀合金的SCC行为,结果指出,不产生应力腐蚀的Cr、 Mo含量与介质温度相关,在180℃,对62Ni-20Cr的合金需加入大于13% Mo才 能使合金不产生应力腐蚀;在200℃,对于含13% Cr, 15% Cr, 20% Cr的镍基合金不产生应力腐蚀的Mo量分别是15%、13%和14%,详见图2-46,显然高钼含量的Ni-Cr合金具有优异的耐应力腐蚀性能。在这种酸性气井环境中,除应力腐蚀外,尚存在氢脆和因金属间相析出所构成的负面影响的冶金稳定性问题。因此 在确定合金的适宜铬、钼含量时必须兼顾上述三个因素。基于SCC (230℃, 25%NaCl + IMPa H2S + IMPa CO2 + lg/L S8, 336h,四点弯梁试验)和氢脆 (25℃, 5% NaCl + 0. 5% CH3COOH + 0. 1 MPa H2S, 720h,应力=Rp0.2,与铁偶合,四点弯梁试验)以及利用心」基本原理计算的合金热稳定性的综合数据,给出了镍基合金(55% ~60%Ni)适宜的Cr、Mo含量范围(图2-47)。图中线1、 线2和线3所构成的三角形区域是合金的含Cr量和含Mo+0.5W量的可变动范围,当Mo+0.5W小于12%时合金不具备耐SCC性能,线2和线3分别是 氢脆和合金冶金稳定性的限制线。按此图,Hastelloy C-276、Hastelloy C-22、Inconel 686、Hastelloy C-2000 处于三角形所圈定成分之内。事实上,Hastelloy C-276 已 成功用于酸性气井井下部件。

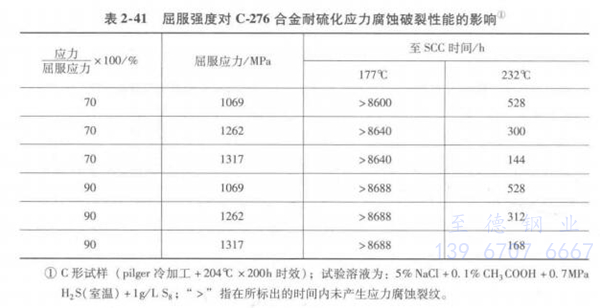

冷加工强化对固溶强化線基合金在氯离子、硫化氢、二氧化碳、硫环境中耐应力腐蚀的影响取决于介质条件腐蚀的严苛性,温度的影响最明显,对C-276合金的试验结果见表2-41,在177℃未产生SCC,在232℃却产生了应力腐蚀。

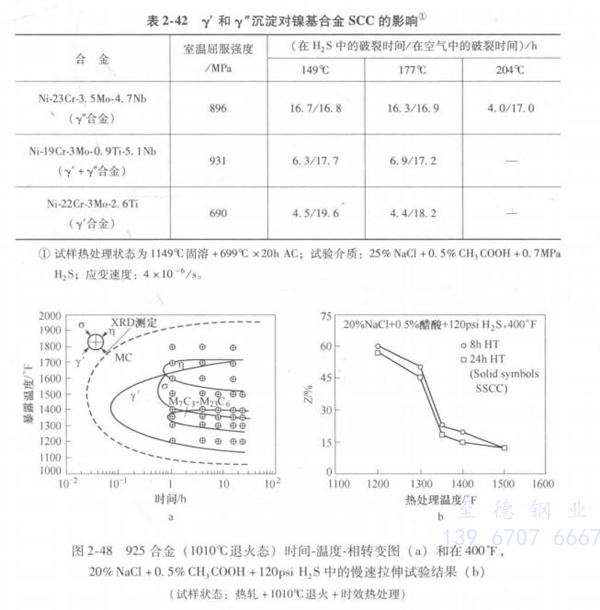

在含氯离子、硫化氢、CH3COOH 的环境中,沉淀硬化型镍基合金的耐应力腐蚀性能与析出相的类型密切相关。 对于沉淀硬化型合金,为获得所需的强度水平,沉淀硬化处理是必须实施的工艺手段,这种处理将导致这类合金的)γ'、γ”共格相和非共格相σ、η、 碳化物的析出,析出相类型和数量受合金成分、热处理温度和时间所制约。通常σ、碳化物的析出有害于合金的耐应力腐蚀性能,γ”的析出未影 响合金的耐应力腐蚀性能,γ” + γ'和 γ'析岀的时效硬化耐蚀合金的耐应力腐蚀性能较退火态有较大程度下降。图2-48为 Incoloy 925 合金的(时间-温度-相变)图和慢速拉伸试验的SSCC的结果(硫化物诱发的应力腐蚀破裂),可见,730℃时效硬化处理8h、24h,该合金出现SSCC, 这证实了碳化物(M7C3-M23C6)、σ相和γ'相的析出有害于合金的耐应力腐蚀 性能,而高温析岀的σ相和η相未呈现不良作用,多半是由于在高温利于扩散使贫化区得到修复所致,与 Inconel 600 和 Inconel 690 的脱敏处理原理一致。表 2-42的数据说明了γ”和γ'析出对沉淀硬化镍基合金的硫化物诱发的应力腐蚀行为的影响,γ”的析出未呈现出不良影响,γ”和γ” +γ'析出的合金耐应力腐蚀性能受损,这一结果表明,在硫化物诱发应力腐蚀的环境中使用含铌合金是适宜的。